今回は、物体の内部を調べる非破壊検査「超音波探傷試験」について、大検の山中が詳しく解説していきます。従来法の進化形である「フェーズドアレイ超音波探傷試験」についても解説しますので、ぜひご一読ください。

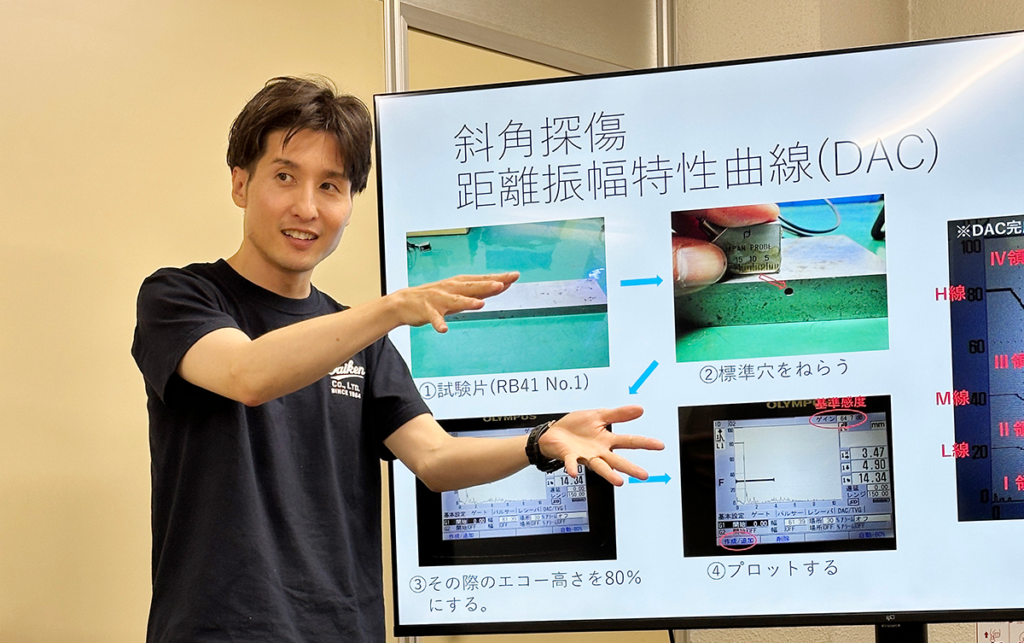

解説者

株式会社⼤検 技術部 技術課 課⻑

⼭中 悠吾

2010年入社。一通りの非破壊検査の資格と経験を有し、社内勉強会での講師役も務める。超音波探傷試験については社外での研究にも取り組み「リーン⼆相ステンレス鋼溶接部のフェーズドアレイUT法」の開発を視野に入れた共同研究チームの一員として活動。

主な保有資格

〈超音波探傷試験関連資格〉

・超⾳波探傷試験レベル3(UT3)

・建築鉄骨超音波検査技術者(US)

・建築鉄骨製品検査技術者(PS)

〈その他の非破壊検査資格〉

・放射線透過試験レベル3(RT3)

・磁気探傷試験レベル3(MT3)

・浸透探傷試験レベル3(PT3)

・渦電流探傷試験レベル2(ET2)

・漏れ試験レベル2(LT2) 他

超音波深傷試験(UT)とは

超音波探傷試験(UT:Ultrasonic Testing)は、超音波の性質を利用して物体の内部のきずを検出する非破壊検査です。

【超音波の性質】

・指向性が高い(真っ直ぐ狭い範囲に伝わる)

・物質の境界面で反射する

これらの特性を利用し、試験体に超音波を伝播させ、反射波(エコー)によって内部のきずの大きさなどを評価します。

超音波は人体に安全で試験体を劣化させる恐れもないため、各種の工業製品の品質や寿命の評価に活用され、製品の信頼性の担保および、修繕や交換の必要性の判断などにも役立っています。

放射線透過試験(RT)と比較しての優位点

内部の非破壊検査においては、検査結果が目で見てわかりやすい(結果が画像である)「放射線透過試験(RT:Radiographic Testing)」が最もメジャーですが、超音波探傷試験は放射線が通りにくい分厚い試験体にも適用でき、また装置がコンパクトで狭い場所での検査も容易なため出番は多いです。

また、従来装置の進化型であるフェーズドアレイ超音波探傷器を用いれば、検査結果を画像として表示することができます。

放射線の短所(厚物には向かない)を補い、超音波の短所(結果が画像ではない)も補えることから、大検では従来の課題を克服する手段としてもフェーズドアレイUTを積極的に活用しています。

詳しくは当ページ内で後述します。

超音波探傷試験でわかること、できること

物体の内部のきずの有無・大きさ・位置・分布状態の確認

鋼構造物の部材や溶接部の内部など、目に見えない部分のきずを検出することができ、きずの大きさ、きずまでの距離がわかります。きずの位置と深さにより、分布状態も把握することができます。きずの形状については推測となります。

厚さ測定

パイプやタンクなどの肉厚を調べることができます。

超音波探傷試験の活用分野(弊社実績に基づく)

製造時検査

製造工場での材料検査や溶接部検査など。

放射線透過試験が適用できない厚物の検査にも用いられており、特にフェーズドアレイ超音波探傷試験は検査結果を画像で目視確認・保存できることから放射線透過試験の代替としての活用も広がってきています。

現場溶接検査

各種圧力容器や橋梁、構造物などの現地溶接の検査。

保守検査

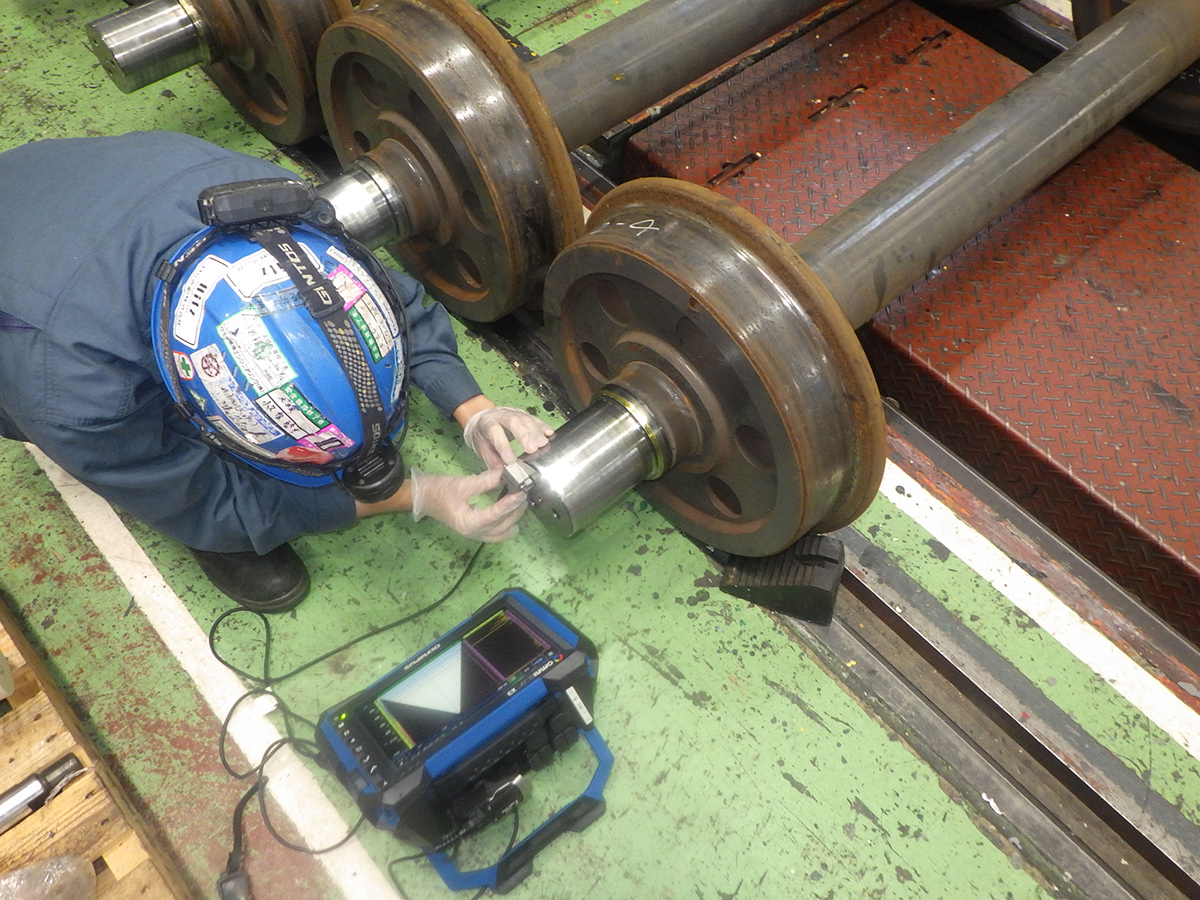

プラントや工場の配管、タンク、熱交換器のチューブの厚さ測定(腐食や摩耗等による減肉調査)、列車の車軸の亀裂探傷検査など。

建築鉄骨溶接部、鉄筋ガス圧接部の探傷試験

鉄骨の重要な継手部分の健全性を確認するために、建築学会規準に基づき、外観検査と超音波探傷試験が施行されており、弊社は(一社)日本溶接協会よりB種事業者認定を受け、鉄骨溶接部の検査に多くの実績を有しています。

適用可能な材質

金属、非金属の様々な材料に適用可能

超音波探傷試験の対象となるのは超音波が伝播する物体です。

非金属では、ガラス、樹脂であれば適用可能です。弊社ではアクリル系樹脂の空洞(ボイド)調査の実績があります。

適用が難しいケース

粗粒材、鉛には適用困難

オーステナイト系ステンレス鋼、鋳造品などの粗粒材は、超音波の減衰が大きいため、きずの検出が困難になる場合があります。

※オーステナイト系ステンレス鋼については、フェーズドアレイ超音波探傷試験を適用することで判断しやすくなります。

鉛は超音波を吸収しやすく、また粗い結晶構造であるため超音波が散乱しやすく適用困難です。

曲面や複雑な形状には適用困難

超音波探傷試験では、探触子(センサー)を当てる面が平らであることが重要となります。

ただし、溶接部の余盛りのような凸凹については、凸凹の横の平らな部分から超音波を斜めに入射して検査する方法があります。

濡れてはいけないものには適用不可

超音波伝播性能を高めるための接触媒体(水や油などの液体)を試験体に塗布する必要があることから、濡れてはいけないものには適用できません。

ペンキやメッキの上からの検査は難易度が高い

きずの大きさを評価するのに超音波がどれだけ返ってくるかが問題となります。鋼材、ペンキ、メッキなどの界面で超音波が減衰するため、補正をする必要があります。超音波が全く入っていかないものに関しては検査不可となります。

超音波探傷試験を行う技術者が留意するべきこと

超音波探傷試験を実施するにあたっては、事前にある程度どのようなきずが存在しているかを予想して検査することが大切です。そのために技術者が留意するべき事項は概ね以下となります。

きずの種類や方向を予測する

製品の製造過程によって、発生しやすいきずの種類や方向はある程度決まってきます。検査では、あらかじめ「どのようなきずが、どの方向にある可能性が高いか」を予測し、そのきずに対してできるだけ直角(90度)に超音波が入るように探触子を当てるようにします。

材質の特性に応じて対処する

検査の基本は材質を把握することです。日頃検査することの多い鉄の性質を理解することはもちろん、通常の方法では検査が難しいオーステナイト系ステンレス鋼などの特殊な材質についても学び、適切な対処法を知っておく必要があると考えています。

溶接について理解する

超音波探傷は溶接部の内部のきずの検査に多用されますので、検査効率を上げるには溶接部の構造や溶接方法の把握が大切になります。

通常、溶接時には母材に開先を設けて溶接金属を盛ります。その際、開先と盛金の間にきずが入りやすいため、検査時は開先の角度を考慮し超音波が90度に入るように入射することが大切です。

また、溶接棒が届きにくい箇所には隙間が生じやすい傾向があります。

溶接時の加熱(膨張)と冷却(収縮)によって発生する引張応力(残留応力の一種)も溶接部でよく見られるきずの原因の一つです。

検査前に情報収集する

溶接部の検査を効率的かつ適切に行うために取得するべき情報は次の3つです。

- 材料

- 開先の形状

- 溶接方法(例:アーク溶接、ガス溶接など)

これらを把握しておくことで、闇雲に全体を探すのではなく、重点的に見るべき箇所を効率よく検査することができます。

ただし、情報を取得しても理解して活用できなければ意味がありません。情報を活用して確実に検査を行うためには、知識だけでなく現場での経験を積み重ねることが不可欠となります。

超音波深傷試験の仕組みと手順

周波数の高い超音波の特性を利用

超音波探傷試験に用いられるのは、周波数20kHz以上の高周波です。人間の耳には聞こえません。高周波は直進性が高く、特定の方向にビーム状で伝えることができるため、小さな面積からの反射検出に優れています。

実際の検査では主に5MHzと2MHzの探触子が使われます。違いは以下の通りです。

| 5MHzの探触子 | 2MHzの探触子 |

5MHzの探触子

| 2MHzの探触子

|

細かいきずを検出する場合には、分解能の高い 5MHz を使用します。一方、厚みのある材料を検査する場合には、減衰が小さく深部まで届きやすい 2MHz を使用します。検査対象の材質や厚さ、そして求められる精度に応じて、周波数を適切に選び分けることが重要です。

超音波探傷試験の手順

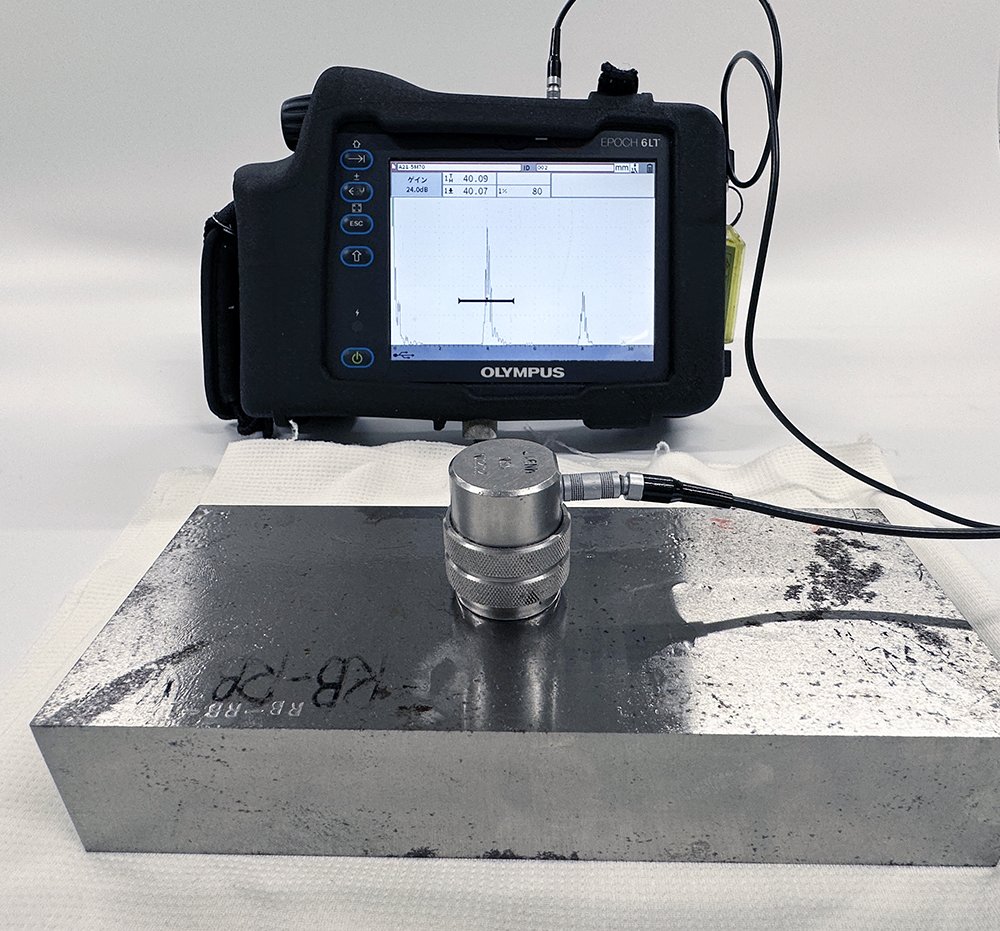

超音波探傷試験に用いる装置

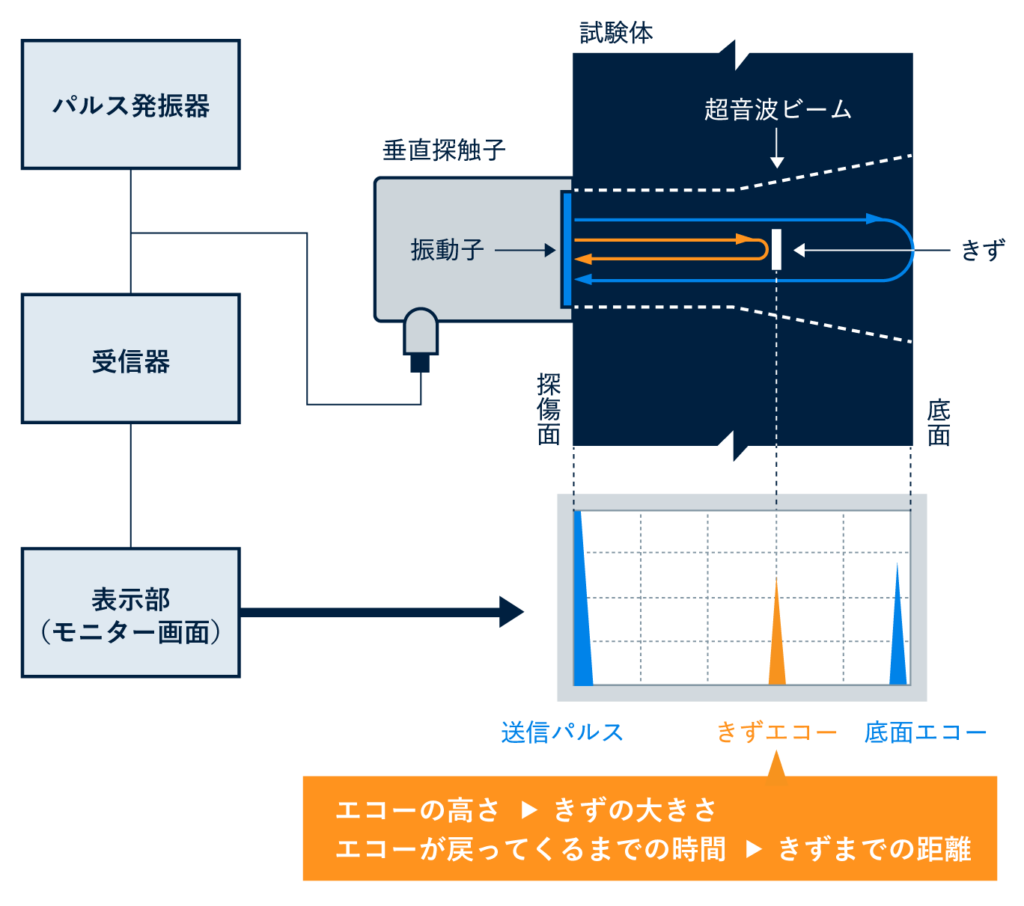

超⾳波探傷器は、パルス発振器、探触⼦、受信器、表⽰部で構成されています。

- パルス発振器

高周波の電気信号をパルス状に変換し、それを振動子に加えて超音波を発生させます。 - 探触子(たんしょくし)

超音波を発生・受信する振動子を内蔵したセンサー。パルス発振器から発せられた電気信号を超音波へ変換し、試験体へ伝播させます。 - 受信器

探触子が受信したエコー(反射波)を再び電気信号へ変換します。 - 表示部

受信器で変換された電気信号をエコー波形としてモニター画面に表示します。

超音波探傷試験の手順

① 正しい検査結果が得られるよう、事前に音速の校正、探傷感度の調整(補正)などの準備を行います。

感度調整は適切な評価を行うために重要です。試験体の材質や形状、きずまでの距離によって超音波の減衰が異なるため、感度調整によって検査結果のばらつきを抑えます。

② 試験体に接触媒質(超音波を効率よく伝播させるための液体)を塗布します。

③ 試験体に探触⼦を当てて超⾳波を発⽣させ、試験体の内部へ入射します。

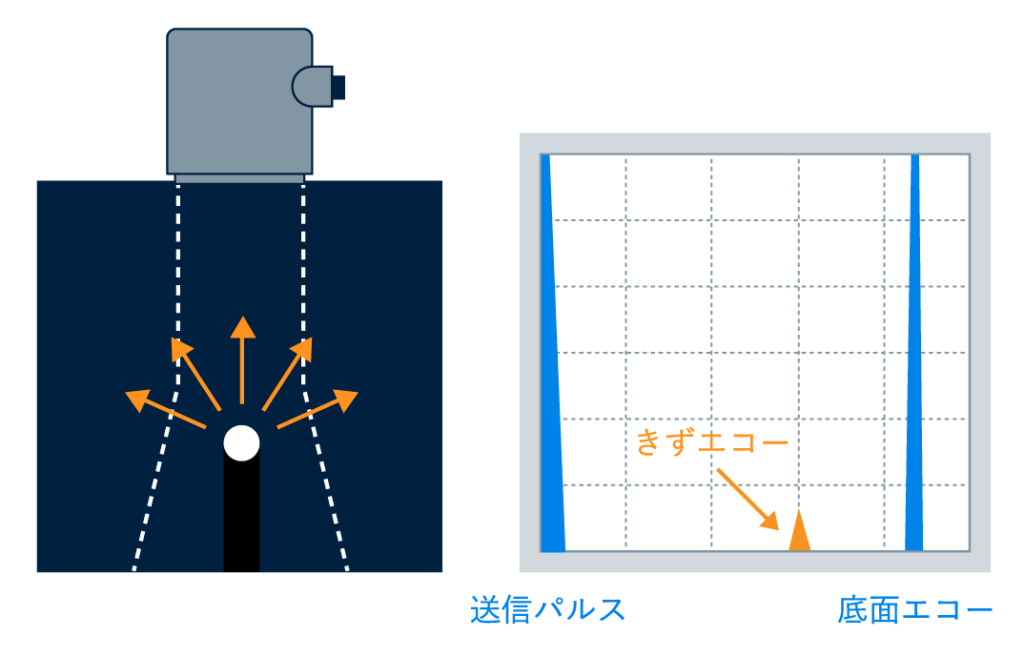

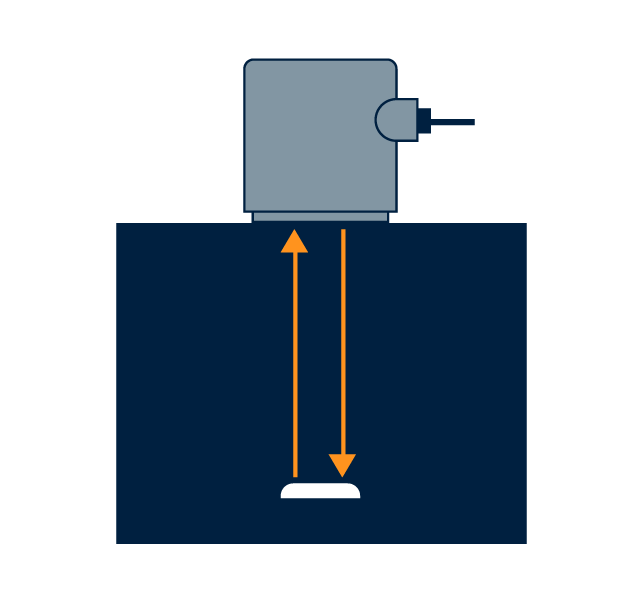

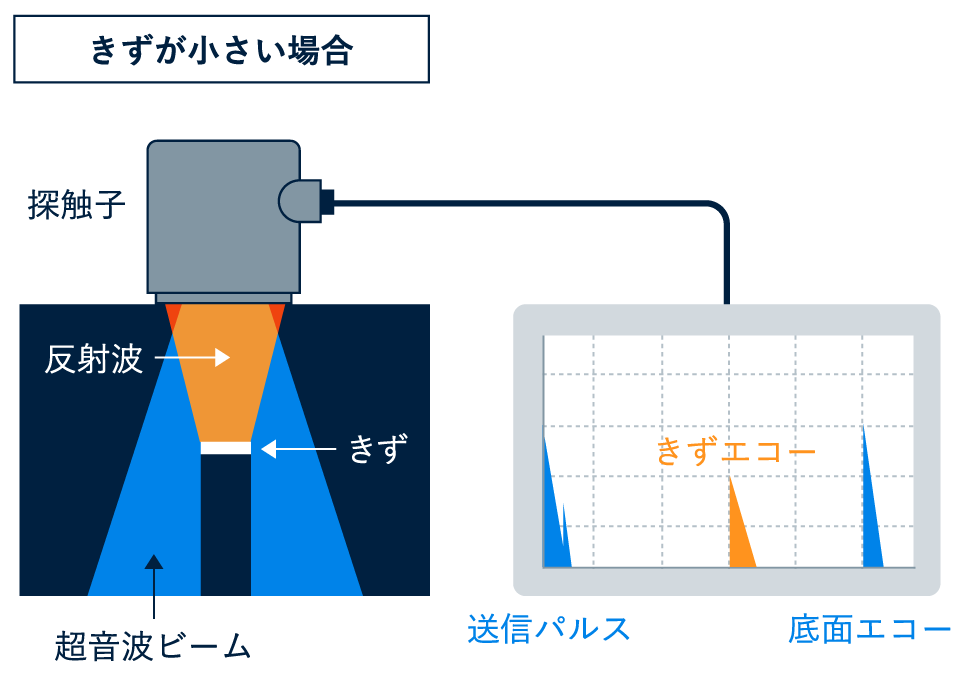

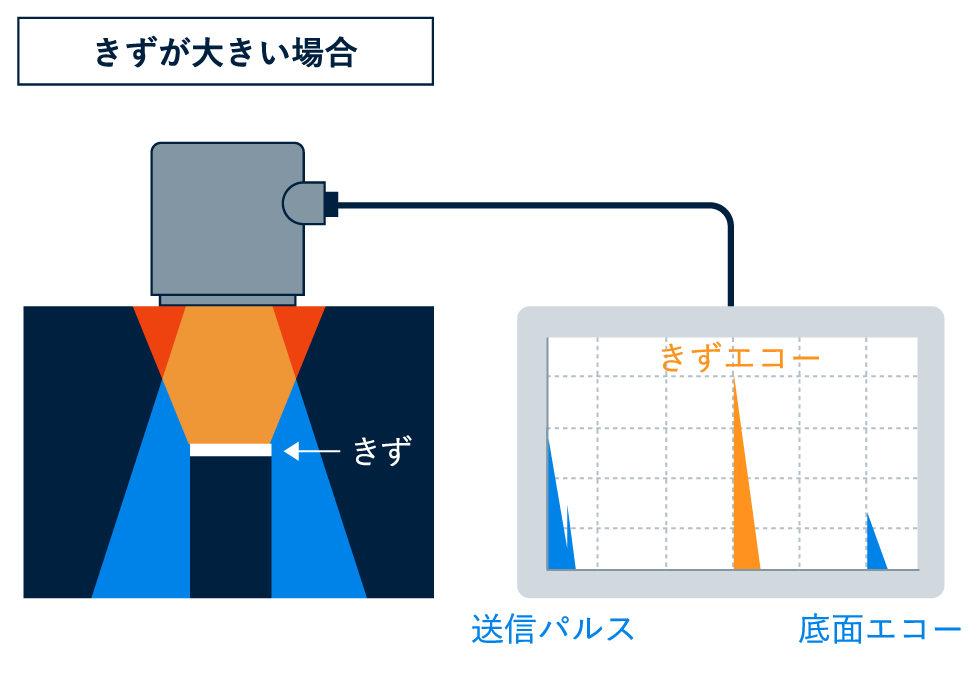

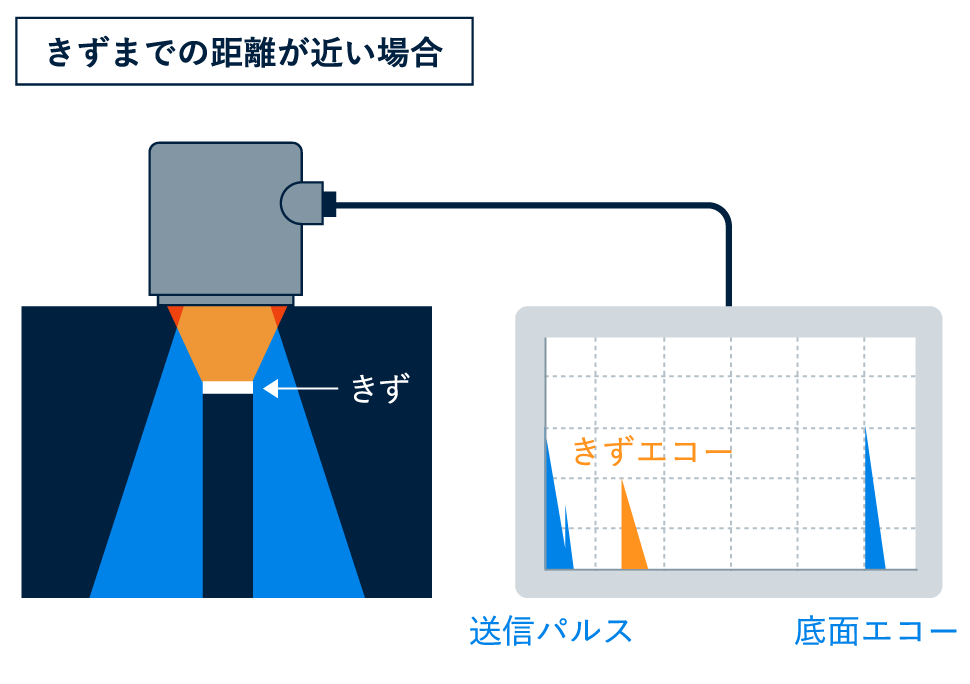

④ 超音波の進行方向にきずがなければ超音波は底面で反射し、エコーとして探触子に戻ってきます。(下図の「底面エコー」)

⑤ 超音波の進行方向にきずがあれば超音波はきずで反射し、底面からのエコーの前に、きずからのエコーが戻ってきます。(下図の「きずエコー」)

⑥ エコーはすべて超音波探傷器のモニターに波形として表示されます。表示された波形から「きずの大きさ」と「きずまでの距離」などを推定します。

底面エコーは下図の「垂直探傷法」でのみ表示され、「斜角探傷法」では表示されません。「垂直探傷法」「斜角探傷法」については後述します。

なぜ内部のきずがわかるのか?

試験体内部にある割れや融合不良などのきずは空洞(空気層)になっていることがほとんどです。試験体が金属であるとすれば、金属部分と空洞部分では超音波の伝播性能が異なります。超音波の伝播性能の差は音響インピーダンス(物質の音速と密度の積)の差です。

金属は超音波が伝わりやすく、きずがなければ試験体の底面まで超音波が伝わり底面で反射しますが、空洞部分は超音波が通過せずにその箇所で反射します。よって、試験体の表面から底面までの間で反射したエコーはきずからのエコーであると判断できるのです。

超音波探傷試験で検出しやすいきず、検出しにくいきず

面状きずは検出しやすく、球状きずは検出しにくい

超音波探傷器のモニターに表示される「きずエコー」の高さは、“探触子に戻ってきた”反射波の量を反映しています。反射波が多くても反射した際に拡散すると探触子に戻ってくる反射波の量は少なくなり、エコーも低くなります。探触子は全ての反射波を拾えるわけではない、という点を踏まえると以下の解説がわかりやすくなると思います。

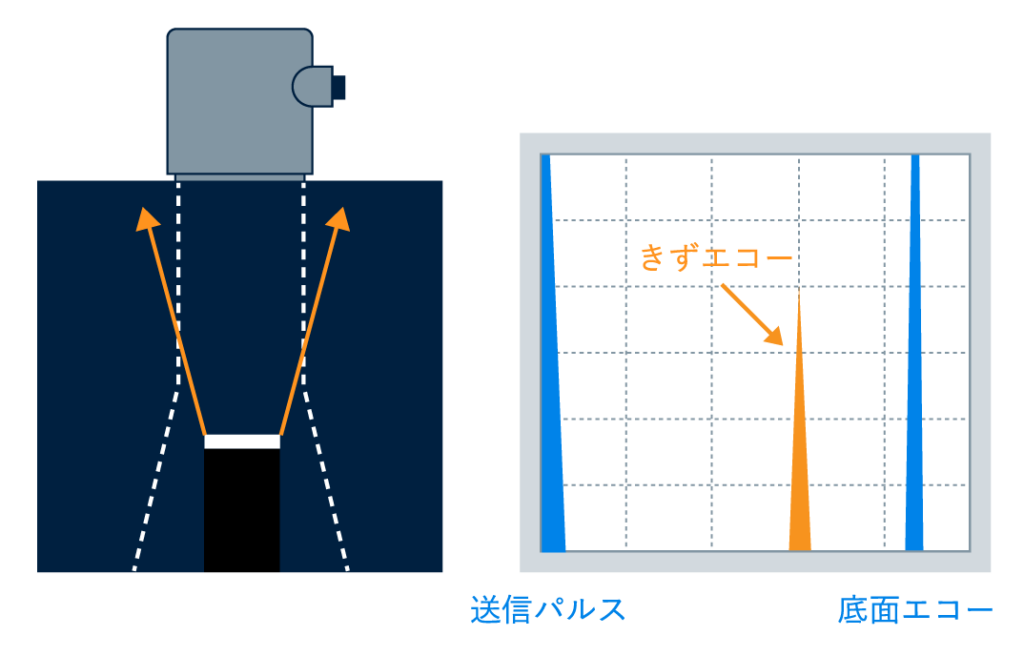

超音波探傷試験で検出しやすいきずは、超音波の進行方向に対して直角に広がりをもつ面状きず(平面状のきず)です。

大きな面状きずは探触子に戻る反射波が多く、エコーが高く立ち上がります。面状きずでも小さなきずは探触子に戻る反射波が少ないため、エコーは低くなります。

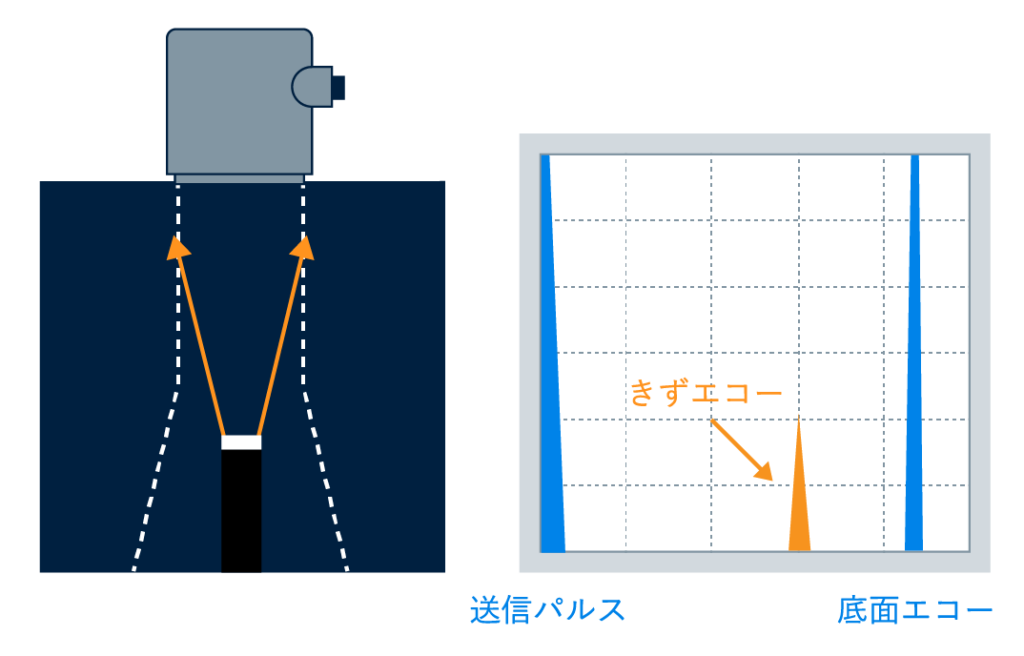

大きな面状きずであっても傾いている場合は、反射波が傾いた方向へ逃げてしまい、探触子に戻る反射波が減少するためエコーは低くなります。

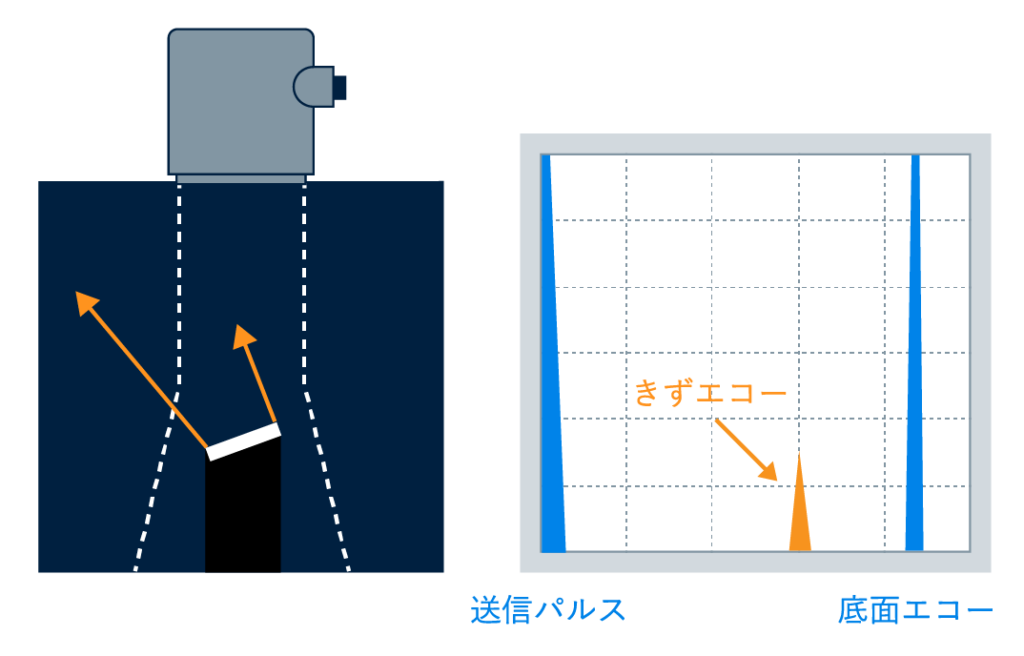

球状きずの場合、反射波が多方向に拡散するため、探触子に返ってくるのは細い反射波のみとなりエコーは低くなります。そのため、画面を注意深く観察していないと見落としの原因になります。

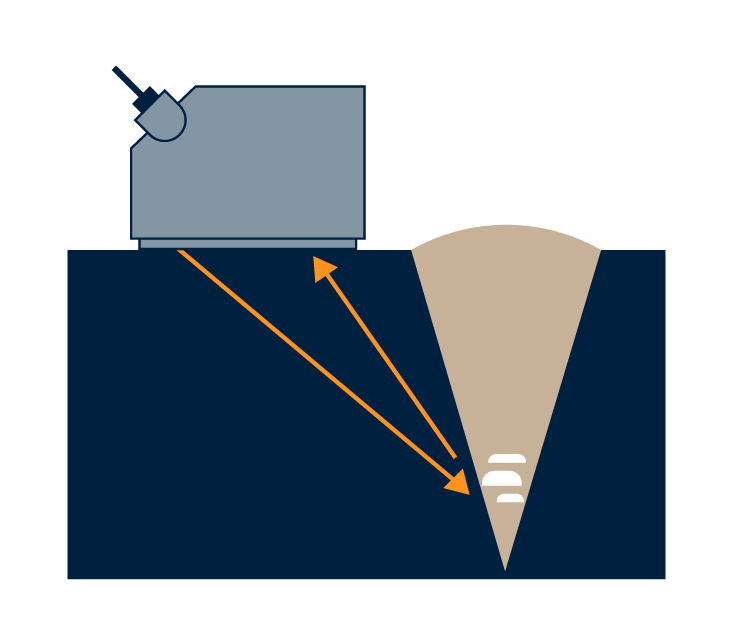

下図のオレンジ色の矢印は、エコーが反射する方向を示しています。

大きな面状きずはエコーが高く立ち上がる

面状きずでも、きずの面積が半分になるとエコーの高さも半分になる

大きなきずでも傾いているとエコーは低くなる

球状きずはエコーが低くなる

「垂直探傷法」と「斜角探傷法」

超音波探傷試験では、きずに対して極力真っ直ぐに超音波を当てることが重要になります。そのため試験体の表面状態や検査箇所に応じて、超音波ビームの入射角度が異なる「垂直探傷法」と「斜角探傷法」に分かれています。

なお、超音波には「縦波」と「横波」があり、通常、垂直探傷には縦波を用い、斜角探傷には横波を使用します。

垂直探傷法

垂直探触子を用い、試験体に対して垂直に超音波(縦波)を入射し、探触子の真下に位置するきずを検出する検査方法です。主に材料検査に用います。

その他、橋梁耐震工事等におけるアンカーボルトやロックボルトの長さ測定にも用いられます。

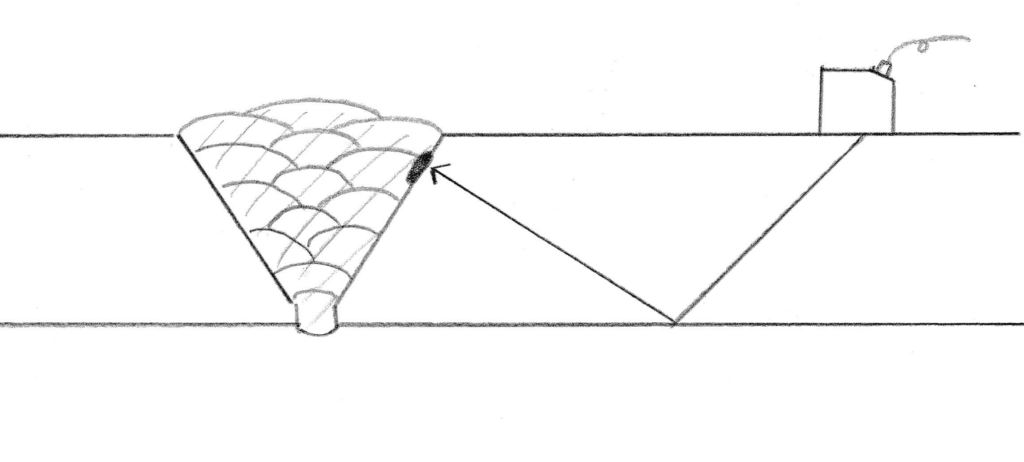

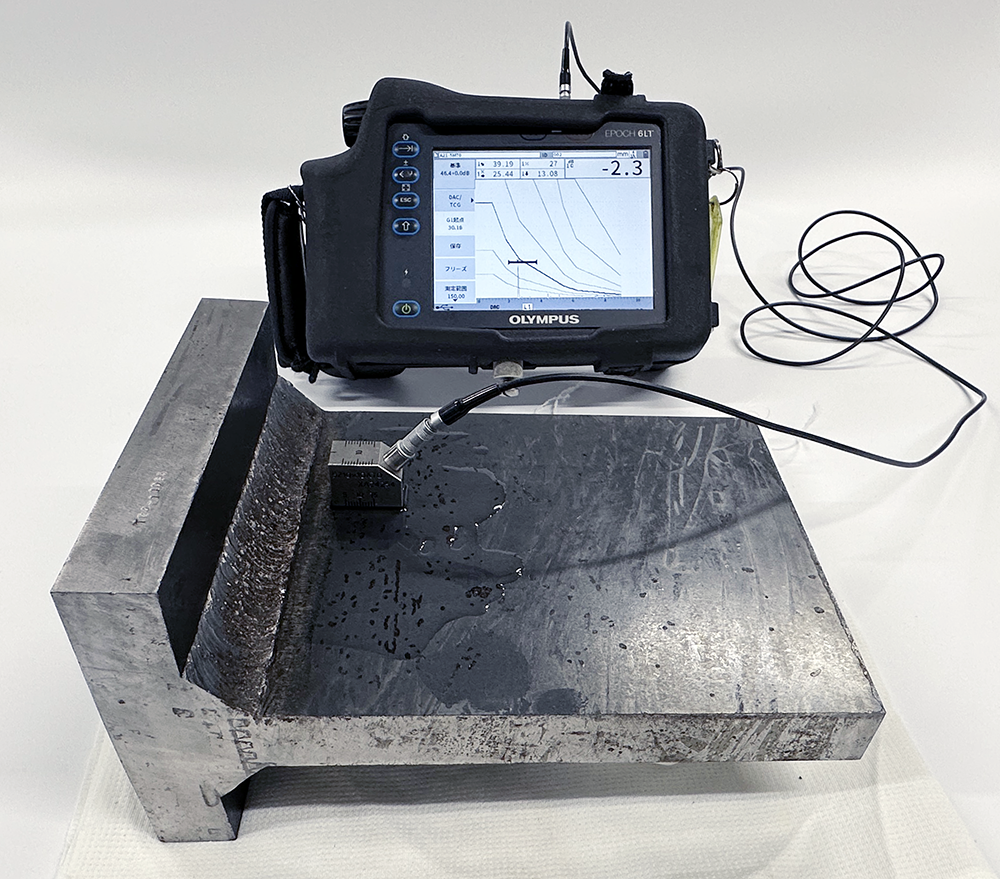

斜角探傷法

斜角探触子を用い、試験部位の横から斜めに超音波(主に横波)を入射し、板厚方向に位置するきずを検出する方法です。溶接部の余盛などの凸凹を避けて探傷できるため、主に溶接部の検査に用います(融合不良、溶け込み不足、板厚方向の割れなど)。

なお、斜角探傷では底面エコーは受信されず、きずエコーのみが受信されます。

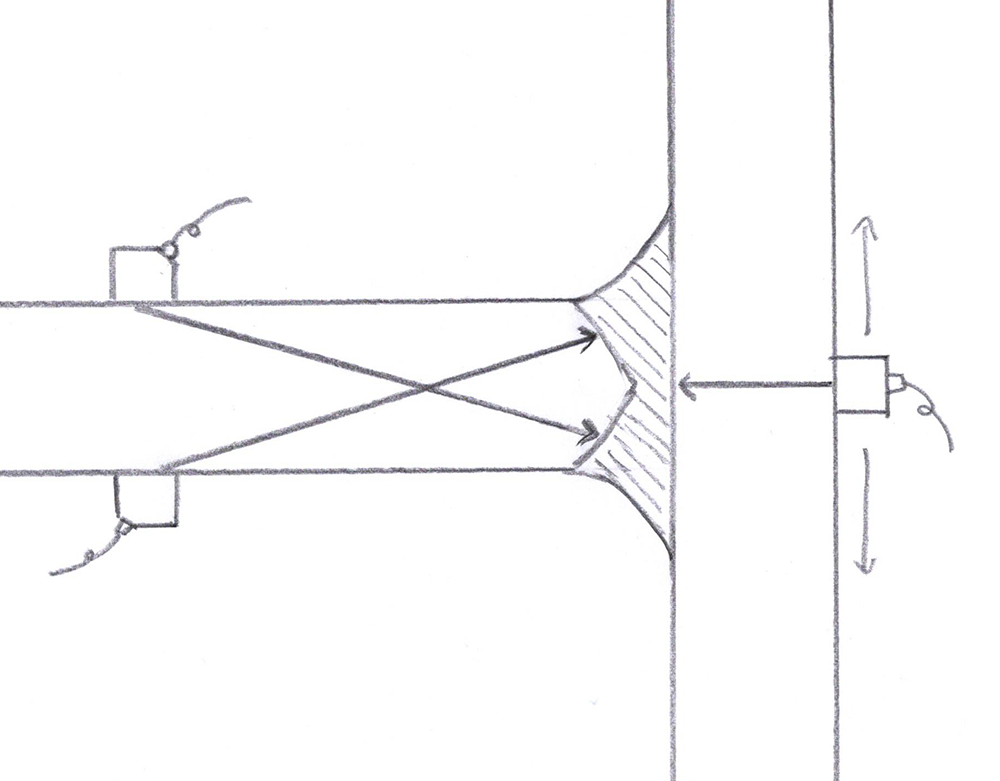

垂直探傷法と斜角探傷法の併用

T継手および角継手には垂直探傷法と斜角探傷法を併用します。

図はT継手の探傷方法の一例です。

試験結果画面の見方:垂直探傷法

垂直探傷法での結果の見方は比較的単純です。前述の繰り返しになりますが、改めて図解します。

きずの大きさ

きずが大きくなるほど反射する超音波が多くなるため、エコーが高くなります。

きずまでの距離

きずエコーの立つ位置が底面エコーに近いほど、探傷箇所の表面からきずまでの距離が長いということになります。きずまでの距離が近ければ画面上左寄り、遠ければ画面上右寄りにきずエコーが立ちます。

試験結果画面の見方:斜角探傷法

斜角探傷法での結果の見方は、垂直探傷法に比べると少々複雑です。

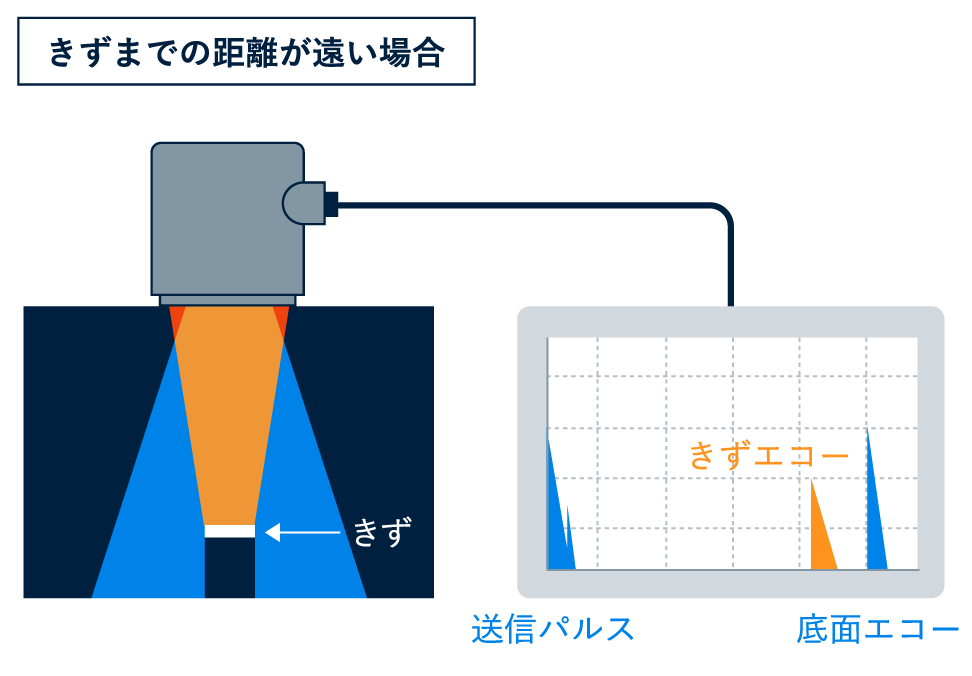

斜角探傷法では、試験片を用いて作成したエコー高さ区分線を元にきずの評価を行います。(超音波の鋼溶接部の規格JIS Z 3060で規定されている判定方法)

エコー高さ区分線は距離振幅特性曲線(略してDAC曲線)ともいわれ、探触子からの距離が異なる同じ大きさのきずからのエコー高さを結んだ曲線のことです。

この曲線は、探触子からの距離が大きくなるにつれてエコーが低くなる現象を補正し、きずの大きさをより正確に評価するために重要となります。

きずの大きさ

エコー高さ区分線は下から順にL線、M線、H線とします(各線の間隔は6dB)。この区分線によりエコー高さの領域区分I〜Ⅳが決まります。図に示すように、L線より下をI、L線とM線の間をⅡ、M線とH線の間をⅢ、H線より上をⅣとし、最大エコー高さがどの領域にあるかできずの大きさを評価します。

きずまでの距離は垂直探傷法と同じく、きずまでの距離が近ければ画面上左寄り、遠ければ画面上右寄りにエコーが立ちます。

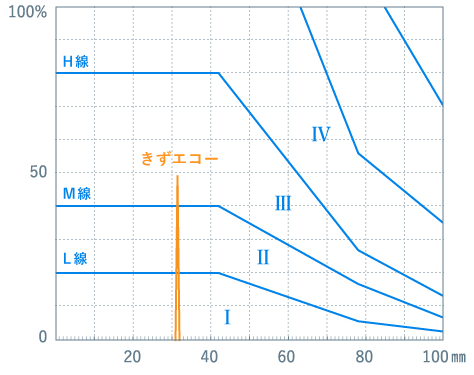

きずの長さ

次に、きずの長さ(きず指示長さ)を評価します。

図のように、最大エコー高さを検出した位置を中心として溶接線に沿って斜角探触子を左右に動かします。きずの大きさの要件が「L検出レベル」であれば、L線を超える箇所の端から端までをきず長さとします。長さの測定はスケールを用いて1mm単位で測ります。

※超音波の周波数によってきず長さの評価方法が異なります。上記は5MHzを用いる場合の評価方法(L線カット法)です。

2MHzを用いる場合は5MHzよりもビームが広がるため、上記の方法ではきず長さを過剰に長く取ってしまいます。そのため、6dBダウン法(6dBドロップ法、6dB低下法ともいう)を用います。最大エコー高さから1/2になる位置、すなわち6dB低下する位置まで探触子を動かし(最大エコー高さが60%であれば、その半分の30%まで)きずの端を決定します。そして探触子の移動距離をスケールで測定し、きず長さを推定します。

JIS Z 3060では、このようにして得た「エコー高さの領域」と「きず指示長さ」からきずの分類を行うように規定しています。

端的に言えば、きずエコーが大きければ長さは短くなければダメ、きずエコーが小さければ少々長くても大丈夫、ということを判定するための分類です。

試験結果によるきずの分類方法

試験結果の分類は、きずエコー高さの領域及びきずの指示長さに応じて下表に従って行います。

【表の引用元】

「鋼溶接部の超音波探傷試験方法」(発行:一般財団法人 日本規格協会)

JIS Z 3060:2015 附属書G

表G.1− きずエコー高さの領域及びきずの指示長さによるきずの分類

単位 mm

| 領域 | M検出レベルの場合はⅢ L検出レベルの場合はⅡ及びⅢ | Ⅳ | |||||

| 板厚 | 18以下 | 18を超え 60以下 | 60を超え るもの | 18以下 | 18を超え 60以下 | 60を超え るもの | |

| 分類 | 1類 | 6以下 | t/3以下 | 20以下 | 4以下 | t/4以下 | 15以下 |

| 2類 | 9以下 | t/2以下 | 30以下 | 6以下 | t/3以下 | 20以下 | |

| 3類 | 18以下 | t 以下 | 60以下 | 9以下 | t/2以下 | 30以下 | |

| 4類 | 3類を超えるもの | ||||||

| 注記 | tは、開先を取った側の母材の厚さ。ただし、突合せ溶接で突き合わせる母材の板厚が異なる場合は、薄い方の板厚とする。 | ||||||

溶接部の超音波検査に関わる人であれば、「L検1類」「L検2類」といった言葉を耳にされたことがあるかと思います。「L検」は「L検出レベル」のきずの大きさ、「1類」や「2類」は板厚を加味したきずの長さを表します。

合格レベルとして最も厳しいのは「L検1類で合格」です。特にタンクなど気密漏れに注意が必要な製品の溶接部検査ではL検1類合格が求められます。

「L検1類」で板厚が18mm以下の場合、エコーがⅢ領域まで立ち上がったならば、きず長さは6mm以下(上の表の赤枠箇所) 、エコーがⅣ領域まで立ち上がったならば、きず長さは4mm以下(上の表の青枠箇所) でなければなりません。

ちなみに「H検出レベル」のきずは相当大きなきずとなり、現実的にH検出レベルで合格はあり得ないことから、試験結果の分類方法には記載されていません。

フェーズドアレイ超音波探傷試験(PAUT)

フェーズドアレイUTのメリット

フェーズドアレイ超音波探傷試験(PAUT:Phased Array Ultrasonic Testing)は、従来の超音波探傷試験(UT)と比較して多くのメリットがあります。

- 検査結果を画像で確認でき、証拠として残せる

- 一度に広範囲を検査でき、検査効率が大幅に向上する

- 複数の角度から探傷でき、きずの検出精度が高い

- 画面上にきず長さが表示され、アナログ計測に比べて精密な数値が得られる

- 検査結果にCADデータを重ね合わせて表示することもできる

- ビームの広がりにより、物理的にアクセスできない箇所の検査もある程度は可能

- 従来法では困難な材質にも対応しやすい

このようなメリットにより近年導入が進んでいますが、未だJIS規格化されていないため、現状は規格に縛られない個別調査への活用が主となっています。

*大検にはNDT手順書の作成が可能な「超音波探傷試験レベル3」資格をもち、なおかつフェーズドアレイUTに習熟した技術者が在籍しております。JIS規格適合が絶対条件でない場合は、試験片を用いた立証実験と詳細な手順書によりフェーズドアレイUTを柔軟に活用していただけます。

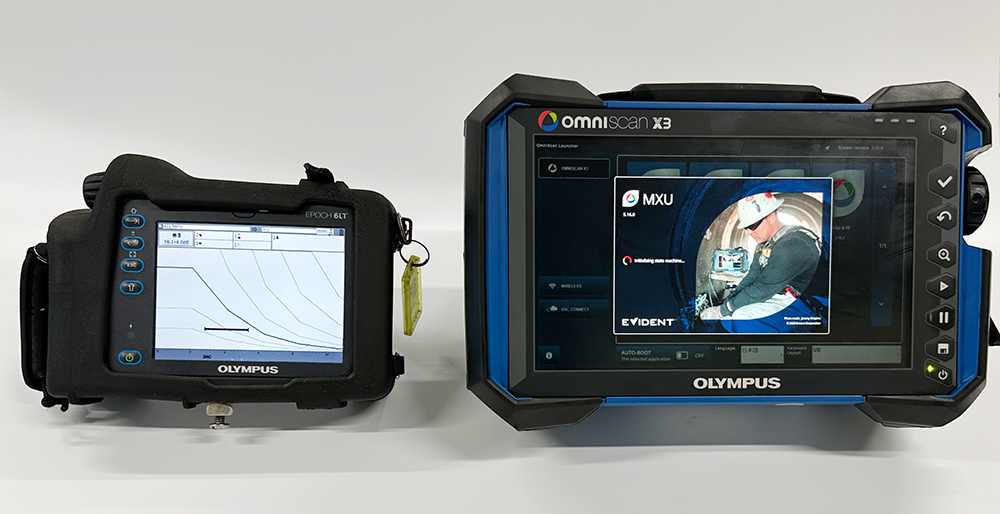

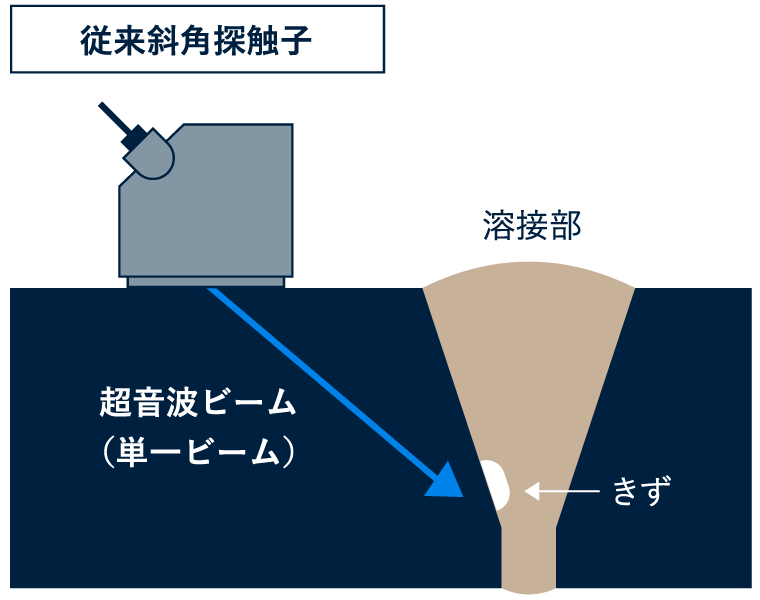

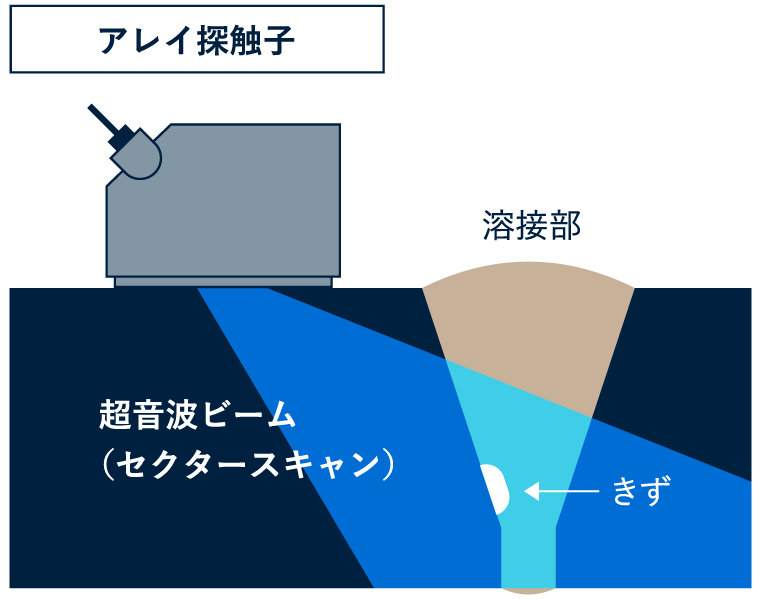

従来法との違い

| 従来のUT | フェーズドアレイUT | |

| 素子(振動子)の数 | 1個(発信・受信)または 2個(発信用+受信用) | 16〜256個 |

| ビームの方向 | 1方向 | 複数方向(任意で方向や形を制御可能) |

| 検査結果の表示 | エコー波形のみ | エコー波形+3種類の画像 |

| CAD図面のインポート | 不可 | 可 |

素子(超音波振動子)は超音波の出入り口です。フェーズドアレイUTでは複数の小さな素子がアレイ状に並んだアレイ探触子を用います。それぞれの素子がタイミング(位相)をずらして超音波を出すよう制御することで、様々な角度や焦点位置で超音波ビームを形成し、試験体内部のきずを効率良く検出することができます。

フェーズドアレイUTのスキャン方法は、リニアスキャン(垂直)とセクタースキャン(斜角)に大別されます。いずれも超音波ビームの多様なコントロールが可能で「広い範囲を一気に検査できる」「いろいろな角度から探せる」「任意の深さに焦点を絞って集中的に見ることができる」ことにより、より精密な検査が可能となっています。

フェーズドアレイUTの表示画像

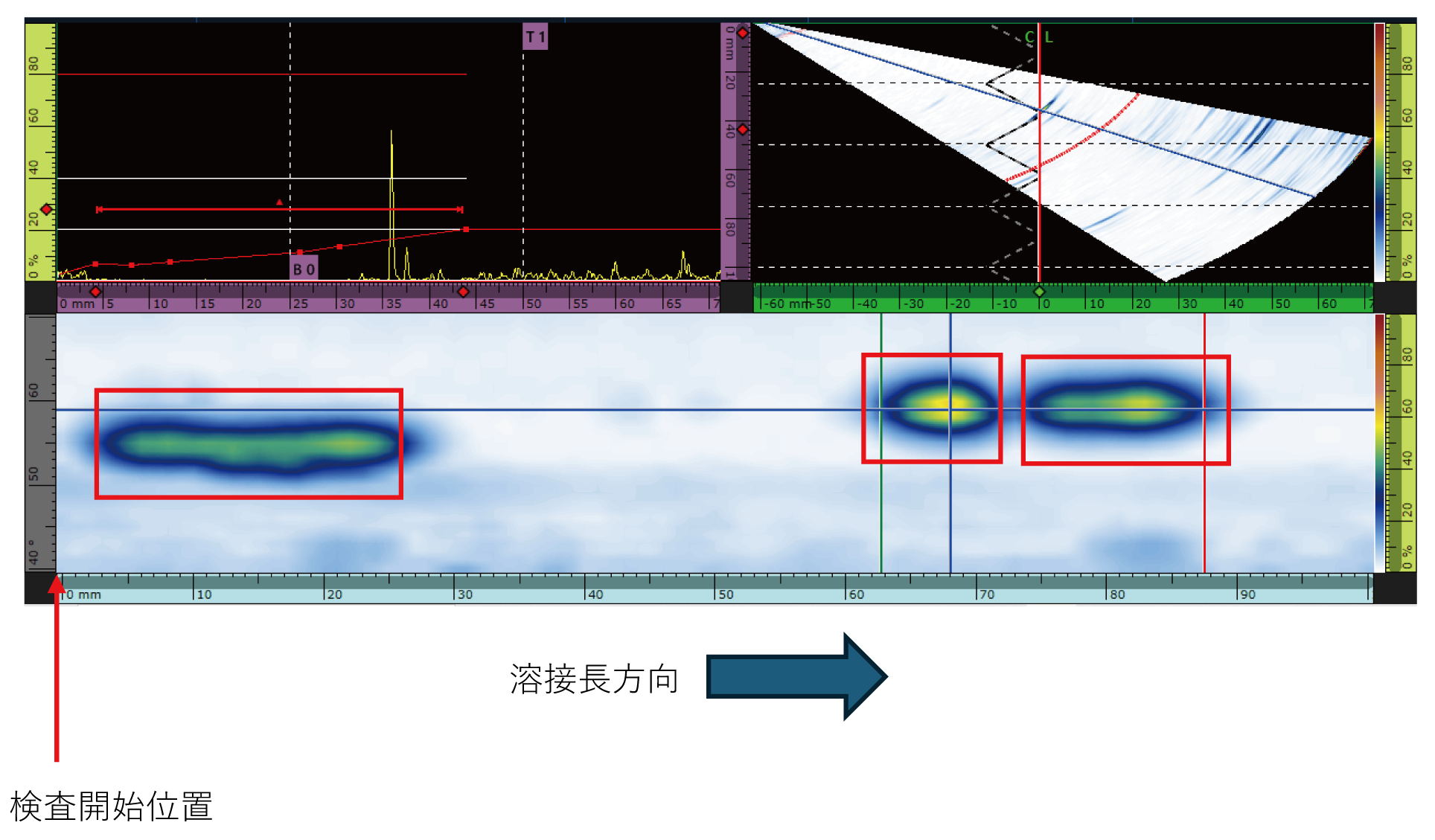

フェーズドアレイUTでの検査結果は「Aスキャン(エコー波形)」「Bスキャン(断面図)」「Cスキャン(平面図)」「Sスキャン(扇形の断面図)」の4パターンで画面に表示することができます。

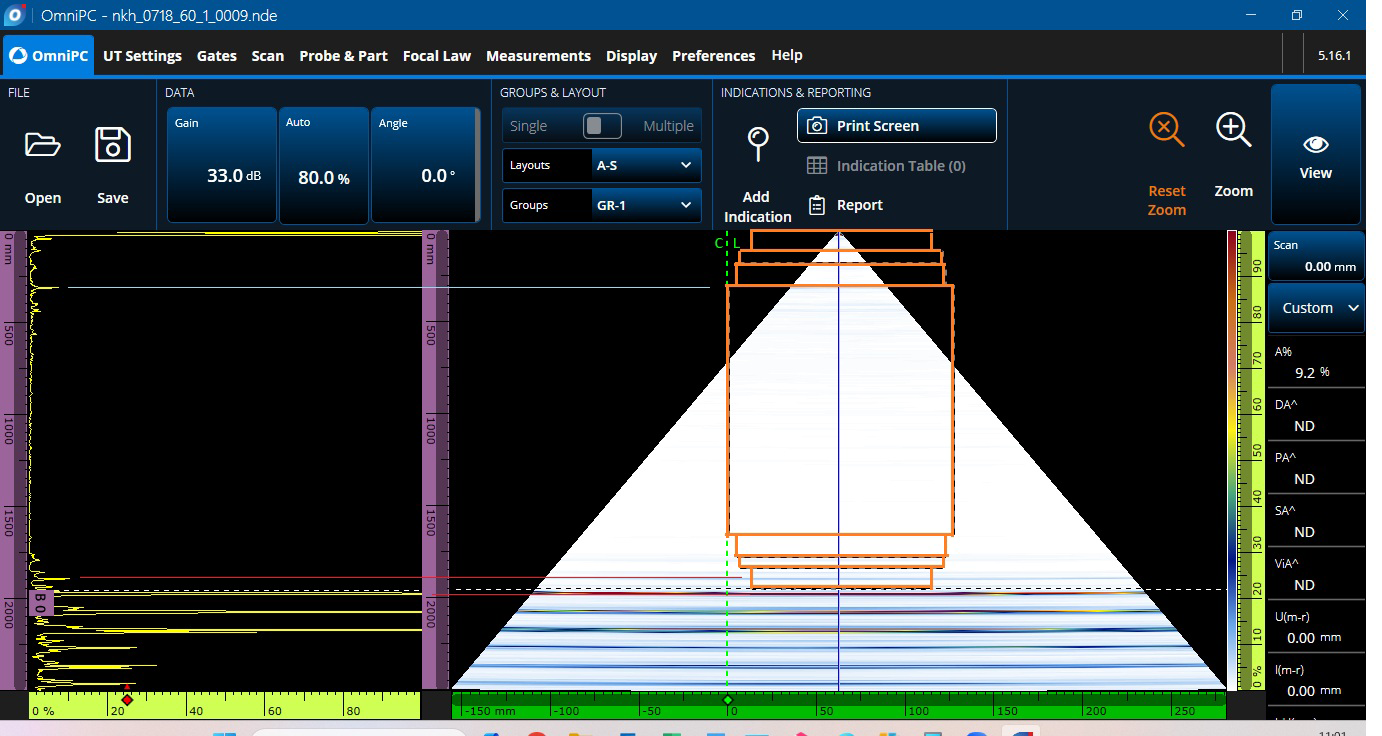

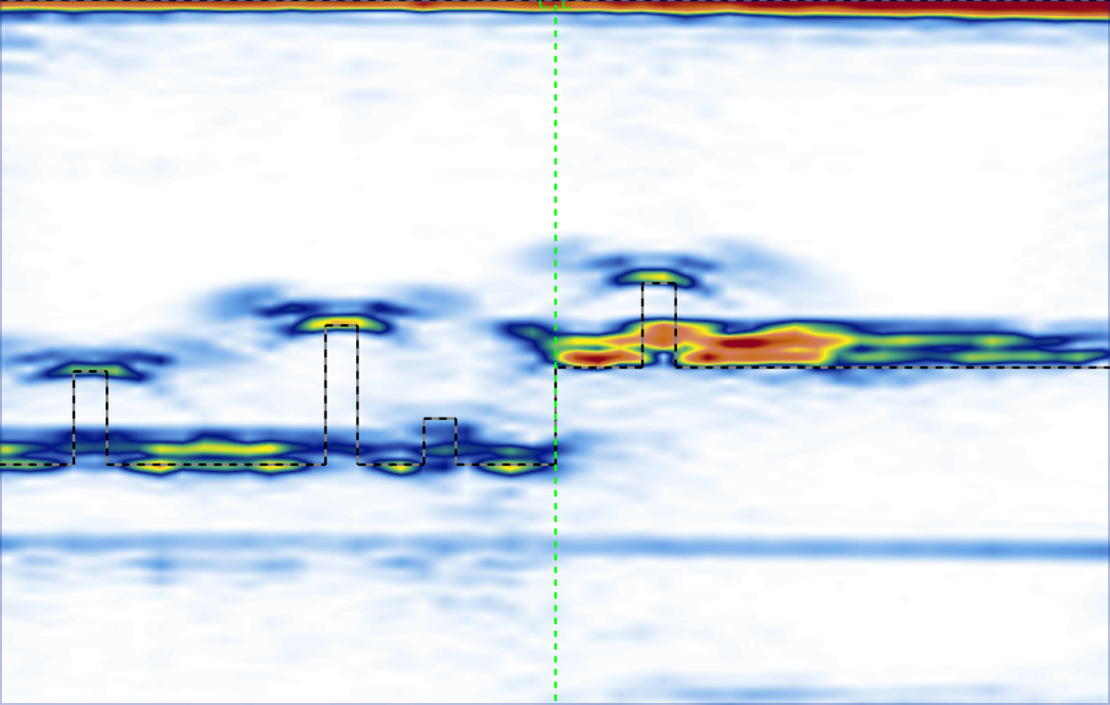

【画像例】

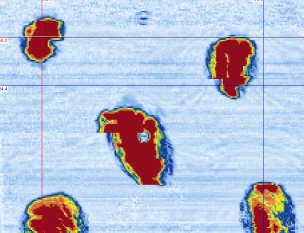

下側の画像が溶接を上から見ているような図(Cスキャン)です。赤枠で囲んである箇所がきずです。

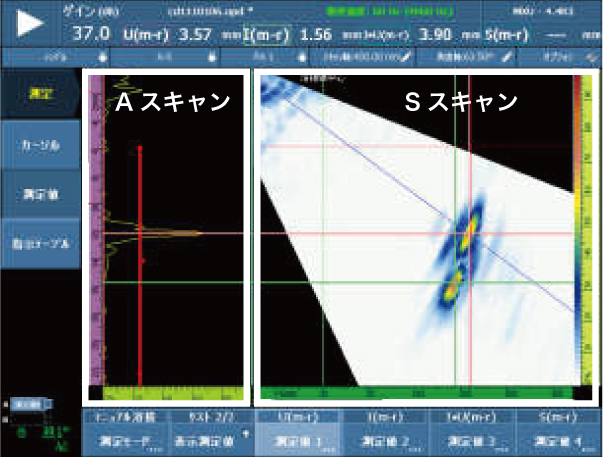

Aスキャン/Sスキャン

画面の左側はAスキャンです。Aスキャンは従来の超音波探傷器と同様に、エコー高さと探触子からの距離を表示します。

画面の右側はSスキャンです。Sスキャンは超音波ビームの走査角度と距離の関係を扇形に表示する断面画像です。様々な角度できずを観察することができます。

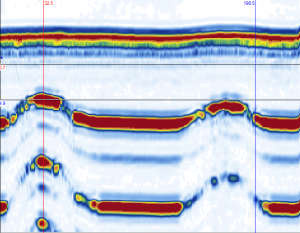

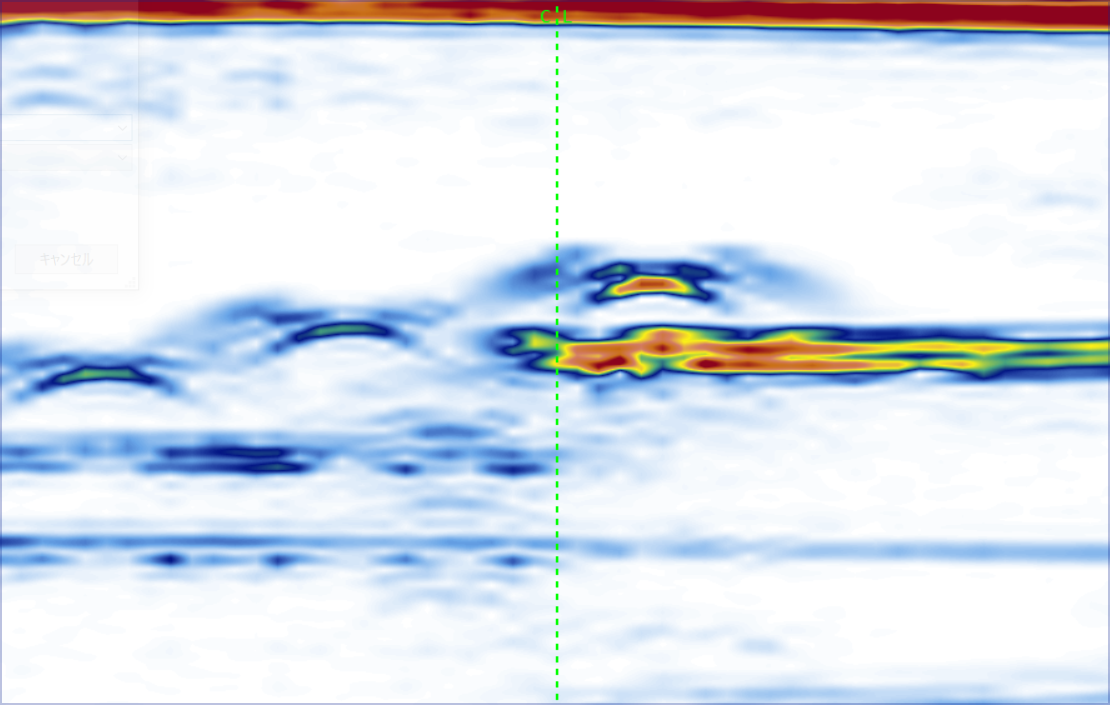

Bスキャン/Cスキャン

Bスキャンは、探傷方向の断面画像を表示します。探触子の走査方向に対して、深さ方向の情報を視覚的に確認でき、きずの位置や形状を把握しやすくなります。

Cスキャンは、試験体の平面画像を表示します。きずの平面的な位置や広がりを把握するのに適しています。

これらのスキャン画像をリアルタイムに表示することで、きずの位置の特定や疑似エコーの判断が容易になります。

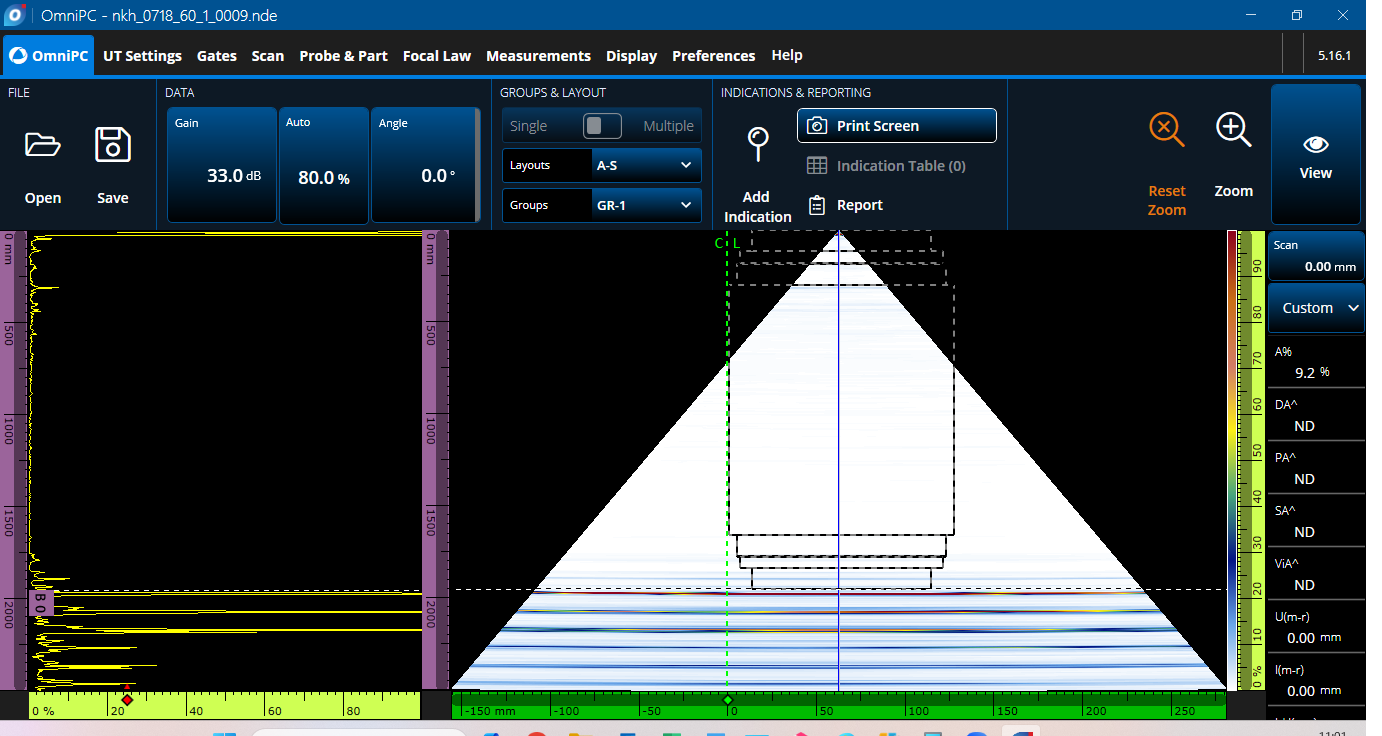

CAD図面の重畳表示も可能

フェーズドアレイUTの装置には、CAD 図面を取り込み検査画像に重ねて表示する機能があります。CAD図面を重ねることで、超音波が試験体のどの位置で反射しているのかが可視的にわかるため、きずによる反射なのか形状による反射なのかの判断が容易になります。

また、CAD図面によって事前に試験体の断面形状や溶接線を正確に定義した上で検査結果を重ね合わせることができ、形状が複雑な試験体の検査もより効率的かつ正確に行うことができます。

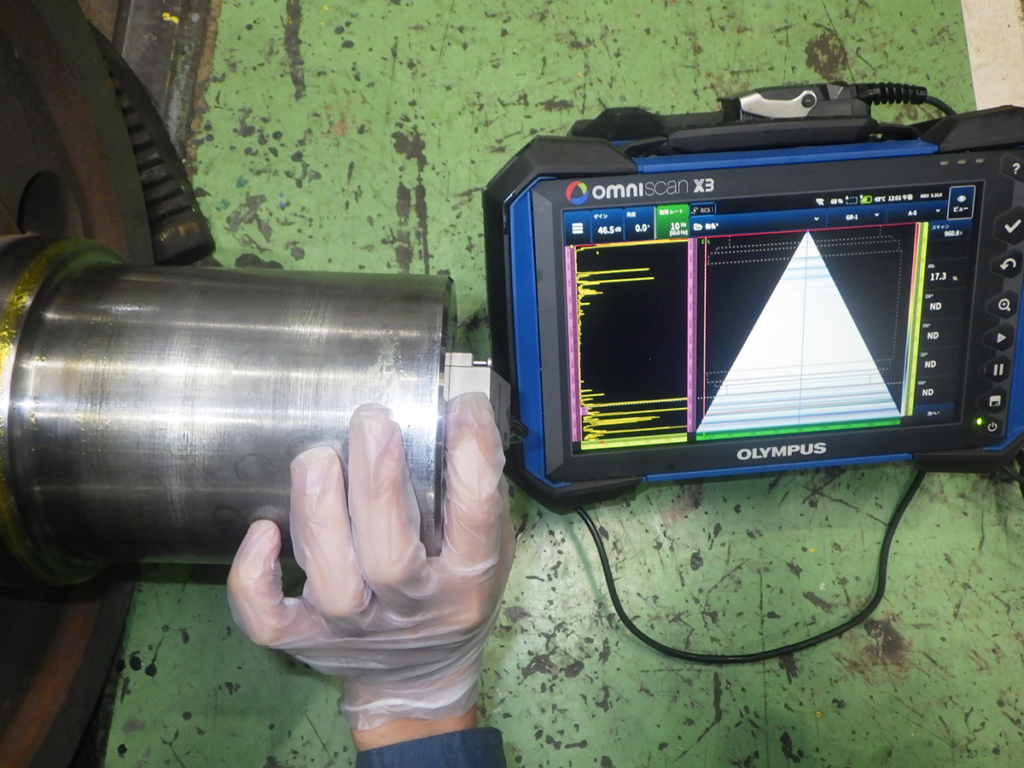

上の画像は、車軸の先端の検査結果画面にCAD図面を重畳表示した実際の画面です。

下の画像は、よりわかりやすいように補助線を入れたものです。

CAD図面の線をオレンジ色の線でなぞり、Aスキャンのどの波形がBスキャンのどこに掛かっているのかわかりやすくするために線を書き足しました。

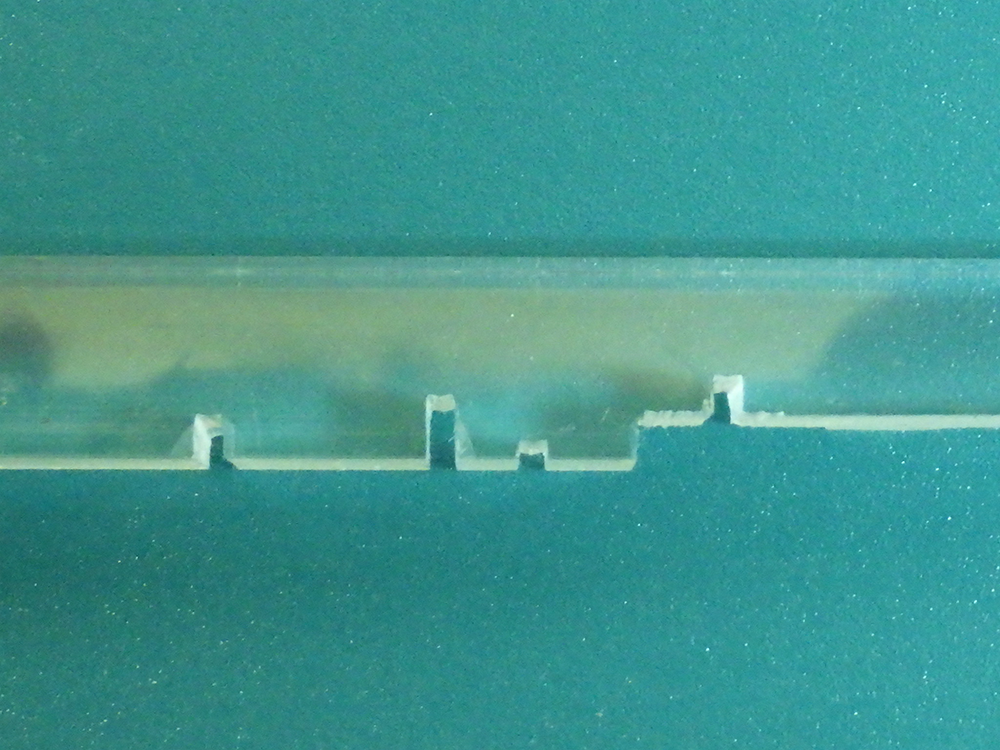

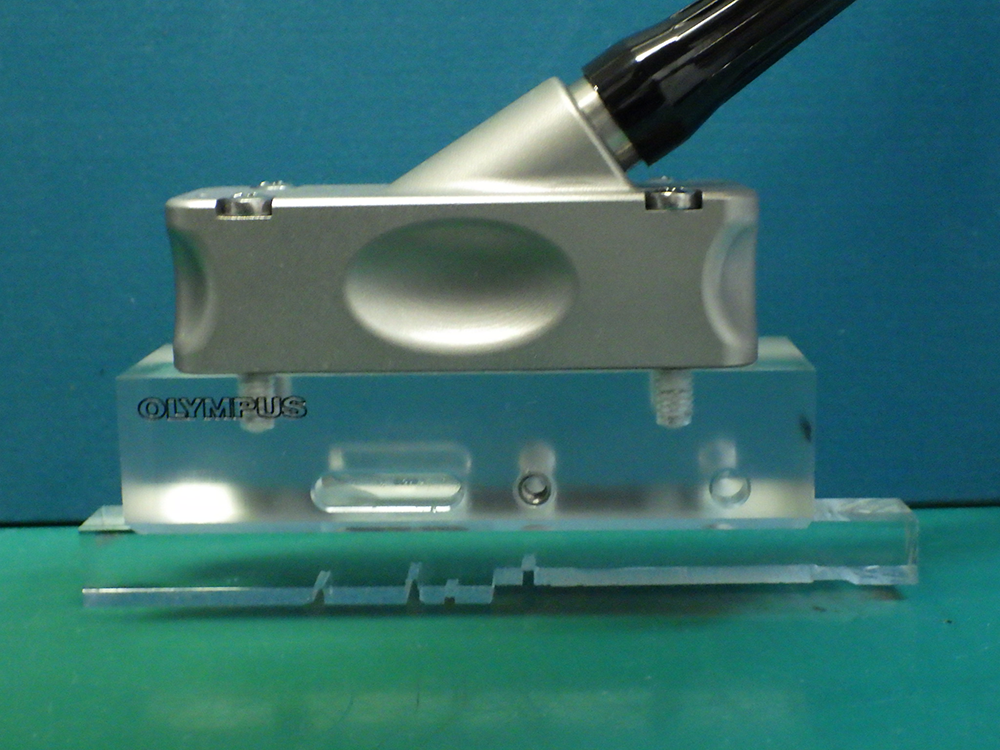

テストピースを用いたCAD図面重畳表示の例

以下は、CADを用いてテストピースを作成し、CAD図面と検査結果を重ね合わせて表示した例です。

フェーズドアレイUTの主な活用例

放射線透過試験(RT)の代替として

弊社のお客様のフェーズドアレイUT活用例として多いのは、放射線透過試験(RT)の代替です。

放射線透過試験では難しい板厚40mm以上の試験体に対応でき、しかも検査結果が画像で確認できる(証拠を残せる)という点で、フェーズドアレイUTが採用されています。

具体例としては、ダムの水門の扉体(板厚120mm程度)の溶接部検査などの実績があります。

SUS厚物溶接探傷への活用

オーステナイト系ステンレス鋼はフェライト系の材料に比べて結晶粒が大きく、さらに溶接部となると溶接合金によって組織が複雑になり横波が入っていかないため、従来法での検査はかなり難しくなります。

この問題を克服するためにもフェーズドアレイUTが有効です。フェーズドアレイ装置および縦波を出す特殊な斜角探触子を用い、ビームの走査や焦点を適切にコントロールし、さらに画像として可視化することで、オーステナイト系ステンレス鋼の厚物溶接部のきずの検出や評価をより正確に行うことができます。

長軸探傷への活用

フェーズドアレイUTは探触子を物理的に動かさずに広範囲を探傷可能なため、車軸やモーター軸など長尺物の検査時間を大幅に短縮することができます。

なお、フェーズドアレイUT用の探触子は従来の探触子に比べてサイズが大きいため、ある程度長いもの、大きいものでなければ適用できません。

減肉など腐食調査への活用

パイプやタンク、圧力容器などの肉厚(腐食や摩耗等による減肉の調査)も、フェーズドアレイ腐食マッピングを用いることで可視的にプロファイルすることができます。また腐食マッピングにより、減肉部と製造過程で生じた内部きずの識別も容易になります。

放射線透過試験(RT)との使い分けについて

超音波探傷試験(UT)と放射線透過試験(RT)は、いずれも内部を調べる非破壊検査方法です。内部のきずなどを見つけるために超音波を使うか、放射線(X線やγ線)を使うかの違いですが、どちらの方法を選べば良いのか迷うこともあるかもしれません。

安全性や消耗品コストの違いもありますが、ここでは「より確実な検査結果を得るため」の基本事項をまとめます。下記の条件を組み合わせて、どんな場合にどの試験方法が適しているかの参考にしていただければ幸いです。

フェーズドアレイ超音波探傷試験(PAUT)やデジタル放射線透過試験(DRT)については、特に有効な場合のみ記載。

| 適した試験方法 | 備考 | |

| 検査現場の状況に関する事項 | ||

| 試験体の両側にスペースがなく、片側からしか検査できない | UT | RTは放射線装置とフィルムで試験体を挟んで撮影するため、試験体の前面と背面にスペースが必要。 |

| 狭所での検査 | UT、PAUT | RTは放射線装置が比較的大きく、狭所には対応しづらい。 PAUTはUTに比べて探査範囲が広いため特に狭所に適用しやすい。 |

| 検査結果に関する事項 | ||

| 画像での結果報告が必要 | RT、DRT PAUT | RTは現像フィルム(デジタル画像が必要な場合はDRTを適用)、PAUTはスキャン画像。 |

| 即時に結果確認が必要 | DRT(DDA方式) UT、PAUT | RTでリアルタイム性があるのはDDA方式のみ。 |

| きずの深さ位置の情報が必要 | UT、PAUT | RTは試験結果が二次元の情報(平面図)となるため、きずの深さなどの情報は得にくい。 |

| 試験体に関する事項 | ||

| 板厚が40mm以上 | UT、PAUT | 検査可能な板厚の範囲は材質等にもよるが、基本的にRTよりUTの方が探傷できる距離が長い。 |

| 試験体がコンクリート | RT | コンクリートは密度が低いため超音波が伝播しにくい。 |

| 試験体が鋳造品や粗粒材 | RT | 一部、PAUTでも対応可能。 |

| 試験体の形状が複雑 | RT PAUT | RTは試験体の形状や表面状態の影響を受けにくい。 |

| 表面に塗膜あり | RT | |

| きずの種類に関する事項 | ||

| ブローホールなどの体積がある球状きず | RT | RTでは放射線の透過方向に奥行きのあるきずを検出しやすく、開口幅が小さい面状きずは検出しにくい。 |

| 割れや接合不良などの面状きず | UT | UTでは探傷面に平行して広がりのあるきずを検出しやすく、球状きずは検出しにくい。 |

上記は一般的な基準となります。具体的な案件において最適な検査方法をお知りになりたい場合は、大検までお気軽にお問い合わせください。

超音波探傷試験における大検の強み

難関資格者による柔軟かつ確かな対応力

非破壊検査を専門とする会社として当然ながら技術者の育成に力を入れており、若手社員や中堅社員の資格取得を推進しています。上位レベルの資格保持者も多く、若手社員のチャレンジ意欲にもつながっています。

超音波探傷試験の有資格者は下記の通りです。(2025年10月1日現在)

| 資格名 | 認定登録機関 | 登録者数 | 主な業務内容 |

| 超音波探傷試験(UT)レベル2 | (一社)日本非破壊検査協会 | 12名 | 超音波探傷試験の実施・評価 |

| 超音波探傷試験(UT)レベル3 | (一社)日本非破壊検査協会 | 4名 | 検査計画・手順書作成、検査評価 |

| 建築鉄骨超音波検査技術者(US) | (一社)日本鋼構造協会・建築鉄骨品質管理機構 | 7名 | 建築鉄骨溶接部の超音波検査の計画・実施・判定 |

| 建築鉄骨製品検査技術者(PS) | (一社)日本鋼構造協会・建築鉄骨品質管理機構 | 6名 | 建築鉄骨の精度、溶接部外観等の検査の計画・実施・判定 |

中でも難関である「超音波探傷試験レベル3」の有資格者は、試験の計画、NDT手順書の作成および試験結果の解釈と評価の監督まで一貫して行うことが可能です。これにより、JIS規格に適合しない検査やフェーズドアレイUTでの調査も含めて幅広く柔軟に対応することができます。

お客様の検査仕様書に基づく詳細な手順書を作成し、試験片を用いて「どのような方法でどのようなきずを検出できるか」を事前にわかりやすくご説明し、合意を得た上で手順書に則った検査を実施します。

若手中心の機動力

検査を行う技術者は30代の若手が中心。体力とフットワークの軽さで遠方へも進んで出向きます。お急ぎのご依頼にも対応しやすい組織体制です。

最新技術を積極的に導入して活用

大検では業界に先駆けて新しい検査技術や設備の導入を行い、フェーズドアレイUTやDRTのCRシステム、DDAシステムなどを積極的に活用しています。

とはいえ、従来法で十分な検査ができる場合もありますので、よりお客様のメリットとなる検査方法をご提示した上で、従来法、最新法のいずれにおいても経験豊富な技術者が第三者機関としての責任をもって検査・判定を行います。

―おわりにー

株式会社⼤検

⼭中 悠吾

従来法を用いるにしても最新法を用いるにしても、確実に検査を行うためには日々の地道な取り組みが欠かせません。

私たちは検査対象に深い興味をもち研究を重ねることで、材質による特性などさまざまな面から対象物を把握し、検査状況も加味して最適な方法で検査を実施するよう努めています。

そうした積み重ねが、お客様にとって安心できる確かな結果につながると考えています。